提高管道全位置自动焊接工作效率方法

目前,在油气长输管道工程自动焊施工作业中,尚存在基础工作不扎实、准备周期长、相关技术人员紧缺、技术要求不明确等现象,需采取有效的应对措施,以满足油气长输管道建设快速发展的需求。

1、加快专业人员培养

1.1、壮大现场设计人员队伍

“两段法”递进式设计需要将设计工作前移,但目前具有全自动焊施工设计经验且能够在现场开展设计优化的优秀设计人员数量不足。因此,设计单位应重视对设计人员开展施工现场设计的培养。

1.2、加强焊工培训

新建管道工程相继开工建设,对焊接机组需求量与日俱增,成熟的自动焊焊工相对紧缺。焊工培训不能仅停留在对自动焊设备的熟练操作上,还应掌握手工焊技能。此外,施工单位在开展技能训练时不能仅用 RT(Radiographic Testing)进行检测,还应采用AUT 检测配合训练。对于参加多个在建项目的施工单位,需合理安排每个项目的人员构成,尽量采用“老带新、师带徒”的模式,为后续新建项目储备人才。

1.3、重视检测人员能力考核

随着 AUT、PAUT(Phased Array Ultrasonic Testing)、DR(Digital Radiography)等无损检测技术的大规模推广应用,严重缺乏检测人员,但培训、发证机构较多,持证人员的技术水平参差不齐,第三方、第四方检测单位人员进场能力考核有待进一步完善。

2、夯实技术基础工作

施工进度与质量是管道工程建设最主要的两大控制目标,施工技术进步和装备升级则是提升进度与质量的最有效手段。为此,围绕管道工程建设的焊接、无损检测等行业,正在加快标准制订、新工艺新材料新技术研发、设备国产化等工作。但从目前实际情况来看,尚存在以下问题:技术标准要求不明确、依据不充分,技术基础工作准备不充分、不扎实,现有工艺与工法不能满足管道建设快速发展的需求。

2.1、总结固化成果经验

注重现有技术、质量要求在工程建设中的实际应用效果,必要时可对特定的技术指标开展工程现场的专项验证工作。通过数据积累、经验总结,将经过现场实际验证且成熟的技术质量要求进一步固化,针对不足的方面开展专项研究,为后续完善技术质量要求、提升工艺工法水平奠定基础。

2.2、统筹解决系统问题

国家管网集团 DEC 文件对环焊缝质量控制提出了更高的要求,但提高环焊缝质量是一个系统问题,既需要焊工严格执行焊接工艺规程、优化焊接参数,又需要焊材、管材品质同步提升,才能保证焊缝中心、热影响区的质量稳定可靠。目前,无论是钢板轧制工艺还是焊材加工工艺、成分体系控制均未与 DEC 文件中环焊缝的新要求结合起来,仅靠焊接工艺评定时调整焊接参数、试用各种品牌焊材的方式去满足环焊缝的指

标要求。近期某些企业已经关注到该问题,正在逐步开展试验研究工作。

2.3、持续开展技术创新

为了进一步发掘全自动焊技术的潜能,结合现有自动焊装备开发新型工艺技术,如超窄坡口全自动焊工艺技术、自动外根焊工艺技术、热煨弯管连续焊接全自动焊工艺技术及连头口全自动焊工艺技术等,解决当前山区、水网等地段的工程应用问题,使其具备全天候、全地形、全口径、全材质等复杂工况下的全自动焊接作业能力。

2.4、加快焊接相关专项方案的制定

随着油气管道“全国一张网”的建设,新建管道与已建管道联通的情况越来越多,而已建管道受到建设期资料(如钢管碳含量、冷裂纹敏感指数)不完整的影响,其与新建管道连接的焊口无法完全按照现行规范的要求开展焊接工艺评定。为此,需要针对此类情况制定专项焊接方案,在保证焊接质量的前提下确保项目的顺利施工。

3、提升信息化管控水平

开展工程质量管理工作是油气管道智能工地的一项重要作用。对于全自动焊接而言,目前预热温度、层间温度、焊接电压、电流、送丝速度等焊接参数已实现了自动采集,但与工程质量管理要求尚存在差距,主要表现在以下 3 个方面。

(1)数据采集精度尚需提高,数据采集系统采用的温度传感器为非接触式,焊工手持测温仪多为接触式,二者测量结果差异较大(误差一般约 10 ℃)。因此,尚不具备利用数据采集系统对焊接工艺执行情况进行判定的条件。

(2)目前,检测坡口加工质量的万用角度尺、检测焊缝外观质量的焊缝检验尺均采用机械式测量、人工记录的方式,记录检测结果的真实性无法保证,工作效率也不能满足工程实际需求,未来应实现测量结果数字化显示、存储。

(3)图像采集智能化水平还需进一步提升,智能工地图像采集系统尚未实现对影响焊接质量的重要工序进行全过程采集,通过采集的图像智能识别违反操作规程的作业是智能工地建设下一步努力的方向。

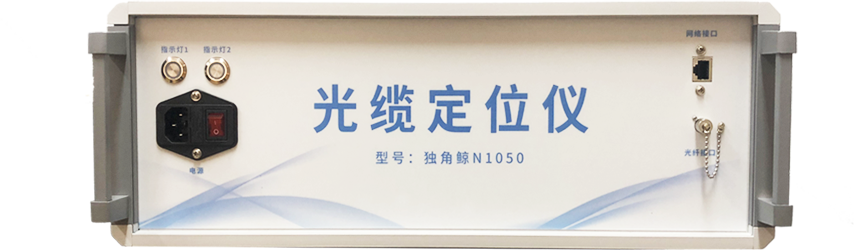

北京安捷伟达科技有限公司,将一如既往地为你您提供热情优质的服务和高品质的发电电焊机、直埋管道光缆故障定位仪等产品。

欢迎来电垂询产品事宜。

咨询热线:010-86468776,13521628344(微信)